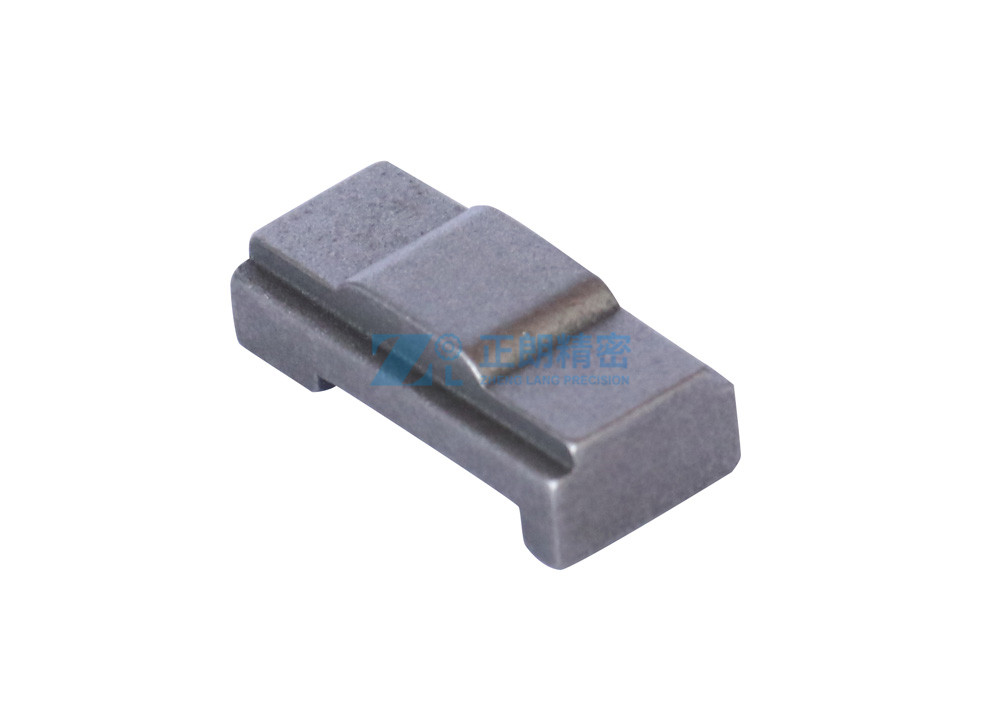

「粉末冶金公司」粉末冶金压制成形新技术

粉末冶金加工成型行业不断地加速发展中,由于粉末冶金良好的特性而得到广泛应用,粉末冶金压制加工注射成型技术是在粉末冶金工艺当中非常重要的。粉末的压制一般在普通机械式压力机或液压机上进行,那么粉末压制成形新技术有哪些?正朗乐鱼全站app-乐鱼app官方网站入口厂家分享:

1、高速压制

高速压制采用液压冲击机,它与传统压制有许多相似之处,但关键是压制速度比传统快500~1000倍,其压头速度高达2~30m/s,因而适用于大批量生产。液压驱动的重锤(5~1200kg)可产生强烈冲击波,0.02s内将压制能量通过压模传给粉末进行致密化。重锤的质量与冲击时的速度决定压制能量与致密化程度。

2、温压成型技术

温压技术是在混合物中添加高温新型润滑剂,然后将粉末和模具加热至423k左右进行刚性模压制,最后采用传统的烧结工艺进行烧结的技术,是普通模压技术的发展与延伸,被国际粉末冶金界誉为 “开创铁基粉末冶金零部件应用新纪元”和“导致粉末冶金技术革命”的新型成型技术。

3、动磁压制技术

将粉末装于一个导电的容器(护套)内,置于高强磁场线圈的中心腔中。电容器放电在数微秒内对线圈通入高脉冲电流,线圈腔中形成磁场,护套内产生感应电流。感应电流与施加磁场相互作用,产生由外向内压缩护套的磁力,因而粉末得到二维压制。整个压制过程不足1ms。

4、流动温压技术

流动温压技术以温压技术为基础,并结合了金属注射成形的优点,通过加入适量的微细粉末和加大润滑剂的含量而大大提高了混合粉末的流动性、填充能力和成形性, 这一工艺是利用调节粉末的填充密度与润滑剂含量来提高粉末材料的成形性。它是介于金属注射成形与传统模压之间的一种成形工艺。

这就是粉末冶金压制成形新技术的相关介绍,由于正朗粉末冶金压制成型技术的成本较低、效率较高、成型后制品的密度也更高。因此压制技术在粉末冶金制品行业中深受欢迎,而且帮助了众多的粉末冶金制品企业快速的发展壮大。

近日,正朗精密金属零件有限公司与客户研发团队展开了一场深入的...

粉末冶金齿轮在各种各样机械设备、汽车等其他交通工具上的应用占...

粉末冶金由于在技术上和经济上有很大的优越性,在国民经济中运用...

粉末冶金不仅是一门材料制造技术,又是一门材料加工技术。对材料...

粉末冶金不仅是一门材料制造技术,又是一门材料加工技术。粉冶金...