近几十年来,我国的粉末冶金技术一直处于一个飞速发展的阶段中,它不仅在传统的粉末冶金方法的烧结工序之后增加一些致密化工序,如复压、复烧、锻造、拉制、挤压等、热等静压、注射成型以及机械合金化等工艺的研制成功,克服了传统粉末冶金制品由于致密性低而导致使用上的技术障碍,使粉末冶金技术得以大范围地推广应用。那么粉末冶金技术工艺过程是怎样的呢?下面正朗精密小编为您介绍:

乐鱼全站app-乐鱼app官方网站入口技术工艺过程,如下:

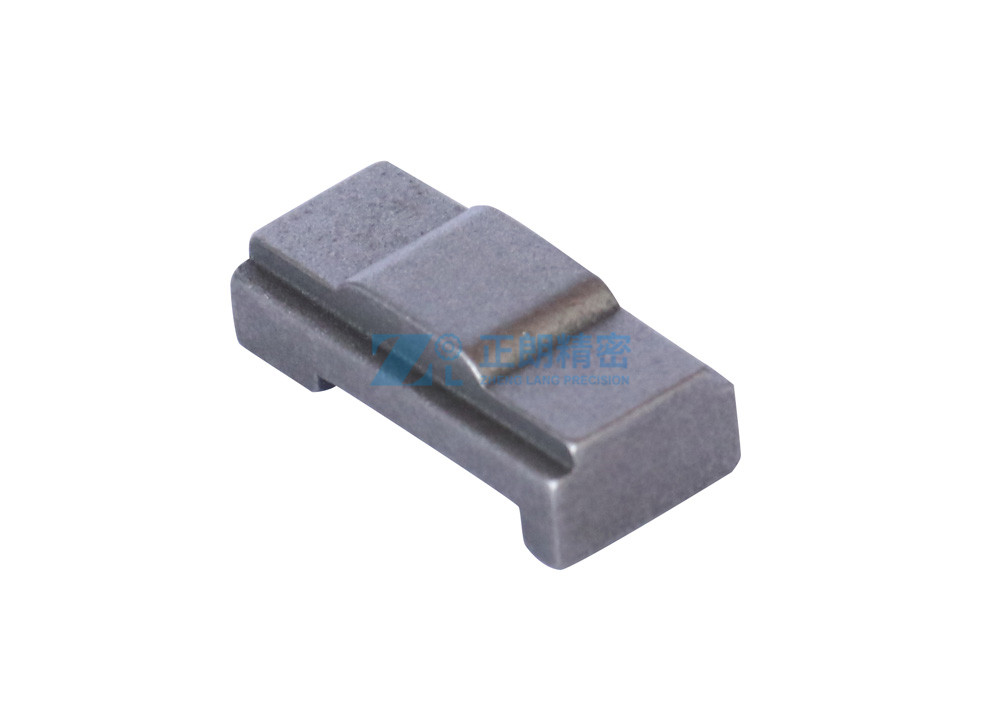

1、粉料制备与压制成型

常用机械粉碎、雾化、物理化学法制取粉末。制取的粉末经过筛分与混合,混料均匀并加入适当的增塑剂,再进行压制成型,粉粒间的原子通过固相扩散和机械咬合作用,使制件结合为具有一定强度的整体。压力越大则制件密度越大,强度相应增加。有时为减小压力合增加制件密度,也可采用热等静压成型的方法。

2、烧结

将压制成型的制件放置在采用还原性气氛的闭式炉中进行烧结,烧结温度约为基体金属熔点的2/3~3/4倍。由于高温下不同种类原子的扩散,粉末表面氧化物的被还原以及变形粉末的再结晶,使粉末颗粒相互结合,提高了粉末冶金制品的强度,并获得与一般合金相似的组织。经烧结后的制件中,仍然存在一些微小的孔隙,属于多孔性材料。

3、后处理

一般情况下,烧结好的制件能够达到所需性能,可直接使用。但有时还需进行必要的后处理。如精压处理,可提高制件的密度和尺寸形状精度;对铁基粉末冶金制件进行淬火、表面淬火等处理可改善其机械性能;为达到润滑或耐蚀目的而进行浸油或浸渍其它液态润滑剂;将低熔点金属渗入制件孔隙中去的熔渗处理,可提高制件的强度、硬度、可塑性或冲击韧性等。

以上所介绍的内容,就是粉末冶金技术工艺过程。粉末冶金技术既是高强度、高密度、形状复杂、无切削、少切削零件的制造工艺,又是生产新型材料的加工方法。发展到今,它已成为解决新材料问题的钥匙,在新材料的发展中起着举足轻重的作用。

近日,正朗精密金属零件有限公司与客户研发团队展开了一场深入的...

粉末冶金齿轮在各种各样机械设备、汽车等其他交通工具上的应用占...

粉末冶金由于在技术上和经济上有很大的优越性,在国民经济中运用...

粉末冶金不仅是一门材料制造技术,又是一门材料加工技术。对材料...

粉末冶金不仅是一门材料制造技术,又是一门材料加工技术。粉冶金...